Carta tissue, cartotecnica, automotive, alimentare. Scopri 5 soluzioni geniali realizzate da Movingfluid per aziende come Henkel e Nikola IVECO Europe.

In questo articolo:

5 esempi di automazione industriale che hanno svoltato i processi di altrettanti settori industriali

Qualità, affidabilità, velocità. No, non è uno slogan in rima per qualche spot pubblicitario di bassa lega. Sono alcune tra le caratteristiche più importanti che una produzione industriale dovrebbe avere. Dovrebbe, perché, purtroppo, le lavorazioni manuali generano spesso dei problemi in una di queste sfere, e ancora più spesso in tutte e tre. Inoltre, in molti settori, gli operatori sono esposti a dei rischi per la salute e la sicurezza. La ricetta per evitare tutto questo esiste e si chiama automazione industriale, una combinazione di robotica, sistemi di controllo, software di gestione e altre tecnologie avanzate che rende i processi più sicuri ed efficienti.

La movimentazione dei fluidi, in particolare, quando effettuata manualmente, porta con sé diverse sfighe: tank pesanti da spostare, diminuzione della qualità del prodotto finale, fermi produttivi…

Quando entrano in gioco gli sfigasolver di Movingfluid, però, i problemi sanno di avere i minuti contati. Abbiamo già risolto moltissime sfide legate alla movimentazione di fluidi, automatizzando i processi e trasformando le sfighe in opportunità di miglioramento. Ecco 5 esempi di automazione industriale per diversi settori di produzione dove siamo intervenuti con successo.

Automazione industriale: due esempi proposti dagli sfigasolver per la produzione di carta tissue

Nel ciclo produttivo della carta tissue, la gestione manuale della colla liquida e di quella in polvere porta con sé numerose sfighe. Prima di tutto, occorre trasportare, miscelare, pesare e trasferire un enorme quantitativo di liquido, con un rischio elevato per la sicurezza degli operatori.

Ma non finisce qui: oltre alla maggiore possibilità di un infortunio sul lavoro, infatti, possono esserci ripercussioni sui costi e sulla qualità del prodotto finale. La diluizione manuale è soggetta all’errore umano, perché gli operatori pesano la colla e calcolano l’acqua necessaria, e qualche volta possono… andare a occhio! Poi la colla pronta passa alla macchina, la produzione inizia e a questo punto possono presentarsi due sfighe.

La prima: l’operatore si accorge che qualcosa non va. I veli non aderiscono. Bisogna fermare la macchina e ricominciare il processo dalla diluizione, con una perdita economica consistente.

La seconda: l’operatore non si accorge che c’è stato un errore, la produzione va avanti, ma la qualità della carta tissue è compromessa, il che vuol dire una cosa sola. Sprechi, e altra perdita di soldi.

Le sfide – e le sfighe – di gestire manualmente la diluizione di colla liquida sono tante. Cosa accade, invece, con quella in polvere? Anche in questo caso, c’è un rischio per la sicurezza di chi lo movimenta e lo pesa, insieme alla possibilità di commettere errori di calcolo.

La soluzione è una sola: automatizzare, e Movingfluid lo ha già fatto con successo nel settore della carta tissue, realizzando Touchmix per Henkel.

1 – Sicurezza, sprechi, rotoli difettosi: le sfighe risolte con l’impianto di automazione Touchmix

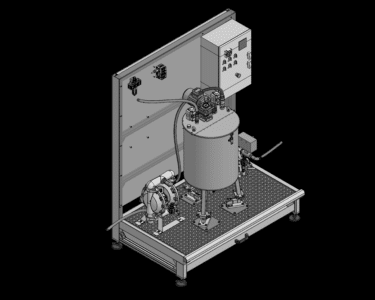

Abbiamo risolto le tre sfighe più importanti della diluizione manuale con un impianto che diluisce la colla in una viscosità predefinita e la convoglia alla fase successiva della lavorazione.

Touchmix di Movingfluid è collegato alla macchina per l’accoppiamento del velo e fa tutto con un solo click: l’operatore deve solo selezionare la ricetta per impostare le percentuali di acqua e colla, tramite un PLC (Programmable Logic Controller).

Cosa cambia, quindi, in fase di diluizione?

Tutto.

- La colla arriva all’impianto Touchmix, viene trasferita in un serbatoio con agitatore mixer e il sistema immette l’acqua necessaria. Il serbatoio è montato su celle di carico: partendo dal peso, quindi, vengono calcolate le percentuali necessarie per ottenere una diluizione corretta.

- L’operatore controlla il dosaggio dal PLC, seleziona la ricetta tra quelle memorizzate e verifica che la proporzione di acqua e colla sia corretta. L’agitatore presente nel serbatoio miscela costantemente in automatico la colla diluita e una pompa pneumatica a membrana invia il preparato alla macchina per l’accoppiamento del velo (o a un serbatoio che si trova nelle vicinanze).

- Grazie alle celle di carico, il peso della colla nel serbatoio è monitorato costantemente, per garantire che il preparato diluito sia sempre omogeneo per tutto il ciclo produttivo.

Con la soluzione Movingfluid, quindi, abbiamo risolto i problemi di sicurezza, ridotto i fermi produttivi e garantito qualità costante del prodotto finale. Tutto grazie all’impianto di automazione per la diluizione della colla.

Problemi di sicurezza, sprechi e rotoli difettosi?

Siamo pronti a risolverli per te!

2 – E la colla in polvere? La trasformiamo in colla liquida e la diluiamo con l’impianto Touchmix!

La colla in polvere è una soluzione che permette di ottimizzare sia i costi che gli spazi. Anche la sua lavorazione manuale ha un’importante sfiga da gestire, che abbiamo già risolto con l’automazione industriale di Touchmix per la diluizione della colla liquida.

Tramite il PLC, l’operatore sceglie la ricetta, la selezione e avvia l’impianto, che immette la colla nel serbatoio grazie a una pompa specifica per la polvere. Le celle di carico sotto il serbatoio pesano la colla, il cui afflusso si interrompe quando è raggiunto il peso necessario. A questo punto, una valvola permette l’erogazione dell’acqua (che si interromperà al raggiungimento del peso sufficiente).

Touchmix prepara la miscela di colla liquida, che viene poi trasferita alla macchina per la produzione. Il sistema di controllo del livello minimo/massimo assicura che il serbatoio sia sempre pieno: niente più rischi per la sicurezza degli operatori e niente più errori umani, con l’automazione del dosaggio di colla in polvere.

Vuoi automatizzare la diluizione di colla in polvere

e risolvere il problema una volta per tutte?

Ci pensiamo noi!

Automazione per l’incollaggio industriale delle bobine di carta: più efficienza nel settore cartotecnica

Continuiamo a raccontarti come abbiamo progettato e realizzato delle automazioni industriali, con esempi che ne evidenziano i grandi vantaggi e la possibilità di risolvere alla radice i problemi. Spostiamoci dal settore della carta tissue a quello della cartotecnica: anche qui, inutile dirlo, un fermo di produzione è una sfiga che si traduce in perdita di denaro per l’azienda. Nell’industria cartaria, a causare il fermo sono spesso le attività di incollaggio.

La colla può seccarsi e non uscire dall’ugello o uscire in maniera irregolare, l’operatore può avere difficoltà nella spalmatura manuale… sfighe, in una parola! Sfighe che portano ad arrestare la produzione, per risolvere il problema.

Come sempre, noi di Movingfluid ci siamo chiesti: e se ci fosse una modo di evitarlo, il problema? E infatti lo abbiamo trovato.

Ma partiamo dall’inizio. Il gruppo Toscotec ci ha presentato una sfida, una di quelle a cui è impossibile dire no: un impianto senza particolari esigenze, ma con possibilità di miglioramento. Abbiamo studiato macchinari e produzione, e la nostra attenzione è andata subito alla fase di incollaggio. Un’attività critica e cruciale, affidata agli operatori, con rischi per la sicurezza e problemi di efficienza.

I nostri sfigasolver hanno automatizzato il processo di incollaggio industriale, realizzando un impianto composto da un armadio chiuso in acciaio inossidabile, con al suo interno:

- una pompa ARO® 45:1 in inox per spruzzare colla

- una pompa ARO® 4:1 in inox per lavare ad acqua

- un serbatoio da 100 litri con agitatore pneumatico

- un Sistema Pneumatico di Controllo (SMC), in grado di azionare in modo indipendente le due pompe e l’agitatore, pilotato a distanza dalla cabina Toscotec di controllo.

- un regolatore di pressione DS, regolato manualmente

- due pistole a molla automatiche accoppiate e collocate su una base in comune, in modo da consentire il lavaggio ad acqua immediato dell’ugello dopo la spruzzatura.

Per garantire la sicurezza del personale, l’impianto ha un sistema di sicurezza collegato al circuito: in caso di necessità, la pressione viene ridotta.

L’automazione dell’incollaggio bobina carta realizzata da Movingfluid per Toscotec ha permesso di applicare con successo circa 160 cc di colla in 1,6 secondi, su una superficie orizzontale di 2.600 mm di larghezza per 3 volte all’ora!

Vuoi potenziare il tuo impianto in maniera geniale?

Progettare impianti per la distribuzione di fluidi diversi: la sfida dell’automotive vinta da Movingfluid per Nikola e IVECO

I nostri sfigasolver non si fermano neppure davanti alle commesse più impegnative, anzi, accettano e vincono la sfida. È proprio quello che è successo nel caso che stiamo per raccontarti, un altro esempio di automazione industriale davvero efficiente e risolutiva. Movingfluid ha vinto la gara per lavorare alla progettazione e creazione di impianti di erogazione fluidi per Nikola Tre, il truck elettrico nato dalla partnership tra Nikola e IVECO.

Cosa serviva in questo progetto? Non si trattava, in senso stretto, di risolvere una sfiga, piuttosto di trovare una soluzione rapida (la consegna aveva tempi molto brevi), sviluppare un’interfaccia totalmente customizzata e raggiungere un livello elevato di precisione. Gli impianti, infatti, avrebbero erogato diversi fluidi all’interno del motore e di altre parti del veicolo:

- olio idroguida per impianto frenante

- Paraflu liquido radiatore (due differenti tipologie di prodotto)

- filling per gas R134A per circuito aria condizionata

- liquido lavavetri DP1

Gli erogatori, inoltre, dovevano rispecchiare perfettamente l’estetica dei macchinari presenti: l’impianto è l’ultimo passaggio sulla linea di assemblaggio.

Abbiamo quindi realizzato un sistema facilmente movimentabile, con le caratteristiche richieste dalle due aziende:

- interfacce software HMI (Human Machine Interface) di ultima generazione in più lingue;

- integrazione con software di supervisione locale centralizzata in grado di identificare e monitorare le singole macchine;

- controllo della produzione con approccio C3 (Comunicazione, Comando, Controllo);

- tracciabilità della filiera di produzione.

Il lavoro di squadra ci ha permesso di raggiungere livelli altissimi di qualità e precisione, per soddisfare le esigenze – sia tecniche che estetiche – di Nikola IVECO Europe. Vuoi saperne di più? Leggi l’articolo completo sul case history dell’impianto di erogazione fluidi.

Dall’automotive all’industria alimentare: come abbiamo risolto una sfiga grazie alla spruzzatura airless

La produzione di automobili e quella di pizze non hanno, in apparenza, molti punti in comune. Eppure, essere degli sfigasolver vuol dire anche questo: prendere una soluzione che funziona in un settore e applicarla in un altro, che magari si trova agli antipodi.

Nell’ultimo caso di cui ti parleremo oggi, l’automazione industriale è un esempio di come, grazie alla spruzzatura airless, abbiamo risolto una grossa sfiga per Italpizza.

Ma partiamo, come sempre, dal principio. La necessità dell’azienda era trovare il modo di erogare l’olio d’oliva in modo uniforme sulle pizze, senza generare fumo e senza sprechi di prodotto. I diversi sistemi già testati – la gocciolatura e la spruzzatura misto-aria automatica – non consentivano di raggiungere un risultato soddisfacente. Il liquido non si distribuiva in modo uniforme sull’intera superficie del prodotto, nel primo caso; nel secondo, invece, creava problemi per la sicurezza dei lavoratori e la salubrità dell’aria intorno allo stabilimento.

Perché? Vediamo come funziona il sistema misto-aria. Come la soluzione proposta da Movingfluid, non nasce nel settore alimentare, ma nell’automotive, per la verniciatura delle automobili. Applicato alla pizza industriale, dava ottimi risultati, permettendo di dosare l’ingrediente, ma generava una gran quantità di fumo.

Inoltre, non era possibile recuperare gran parte dell’olio in eccesso, che sporcava le superfici e arrivava anche al sistema di filtraggio, generando sprechi.

Serviva un’altra soluzione. Servivano gli sfigasolver di Movingfluid.

Dall’automotive, abbiamo preso in prestito e adattato un’altra idea, il sistema di spruzzatura airless, composto in una pompa in alta pressione che aspira l’olio da una vasca e lo manda in pressione fino a degli erogatori, posti in prossimità del nastro su cui passano le pizze. Qui degli ugelli nebulizzano il prodotto.

Grazie all’introduzione della spruzzatura airless, l’azienda Italpizza ha applicato la perfetta quantità di olio sulle pizze, recuperato il 50% di ingrediente in eccesso e riducendo la quantità di fumo generato, nel rispetto dei parametri di salubrità dell’aria.

Mettici alla prova: risolviamo le sfide della movimentazione fluidi per la tua azienda

Risolviamo sfighe ogni giorno, per l’industria automotive, cartaria, alimentare e per tantissimi altri settori. Dove c’è una sfida che sembra impossibile, c’è anche una soluzione Movingfluid.

Ricevi una consulenza adesso.

Non ti costa nulla.

o

- Alimentare [3]

- Alstom Ferroviaria S.P.A. [1]

- ARO Ingersoll Rand [1]

- ascensori [1]

- asciugatura [2]

- Asciugatura a infrarossi [2]

- automazione [3]

- Automotive [9]

- Brembo [2]

- carta tissue [1]

- Cartone ondulato [1]

- Cartotecnica [3]

- Case History [11]

- Ceramica [2]

- Chimica [4]

- Chimica e Farmaceutica [1]

- Colla [8]

- consumi energetici [1]

- consumo di energia [1]

- costi [1]

- cottura a infrarossi [1]

- Diluizione [5]

- Dosaggio [4]

- efficientamento energico [1]

- Efficienza energetica [1]

- Efficienza produttiva [1]

- energia [1]

- Enologia [2]

- equilibrio [1]

- Estrusione [2]

- Finishing [1]

- Fluidi [2]

- Forno [2]

- Forno a infrarossi [2]

- Freni in ghisa [2]

- Gas [3]

- GIOTTO [4]

- Giotto Pipe [1]

- Henkel [2]

- Impianto [1]

- Innovazione [1]

- Italpizza [1]

- IVECO [1]

- Know-how [10]

- Lamborghini [2]

- lead time [1]

- Liquidi [14]

- LPR [1]

- Miscelazione colla [1]

- movimentazione fluidi [1]

- New [5]

- Nicola IVECO [1]

- Nikola [1]

- Novità sul mercato [12]

- Oil & Gas [2]

- ottimizzare i processi [1]

- Polveri [2]

- Pompa ARO [1]

- Pompa elettrica [1]

- pompe a membrana [1]

- Produttori materie prime [1]

- produzione [1]

- Produzione flessibile [1]

- Pulizia [1]

- ridurre i tempi [1]

- Saipem [1]

- Salami industriali [1]

- Settore alimentare [1]

- Sherwing-Williams [1]

- Sicor [1]

- Spruzzatura [7]

- Spruzzatura airless [1]

- Streparava [1]

- SuperSix [1]

- tempi di produzione [1]

- Tissue [4]

- Tissue converting [2]

- Toscotec [2]

- Touchmix [4]

- Trail [1]

- Trasferimento [7]

- Tubi [1]

- Vernice [1]

- Vernice in polvere [1]

- Vernice liquida [1]

- Verniciatura [8]

- Verniciatura a polvere [1]

- verniciatura automotive [1]

- Verniciatura industriale [5]

- verniciatura pulegge [1]