In questo articolo:

-

- Capacità produttiva: l’interrogativo di tutte le aziende OEM

- Automotive e sistemi frenanti: un’industria che va a tutta velocità

- OEM e verniciatura industriale dischi freno. Quanto “è lunga” la cottura?

- Movingfluid e lo spazio che non c’era. Un altro problema “cotto” a puntino!

- Risultati oltre le aspettative. Meno spazio, maggiore produttività e saving inaspettati

Capacità produttiva: l’interrogativo di tutte le aziende OEM

Negli stabilimenti al massimo della loro capacità produttiva, una delle maggiori sfide è lo sfruttamento ottimale degli spazi. Ottimizzare le aree richieste dal processo di verniciatura industriale si rivela strategico per il mercato degli Original Equipment Manufacturers.

Di seguito vi mostriamo come Movingfluid – al fianco di LPR, Brembo e Gruppo Streperava – sia riuscita a risolvere il problema alla radice, intervenendo in un processo produttivo di cottura dischi freno dopo la loro verniciatura industriale.

La mancanza di superficie disponibile per efficientare un impianto industriale e consentire una maggiore produttività è infatti un problema che molte aziende devono affrontare. Il potenziamento di una linea produttiva implica spesso valutazioni di dislocazione macchinari in separati stabilimenti, se non il trasferimento della società stessa, coinvolgendo diversi reparti.

Molte volte, considerate le difficoltà e i costi coinvolti, si rinuncia così ad aumentare o a diversificare la produzione. Un vero peccato quando il mercato c’è e gli ordini arrivano.

Un altro aspetto da non sottovalutare è il flusso variabile della richiesta. Gli ordini di ricambi OEM, ad esempio, risentono spesso di picchi stagionali. Nel settore dell’OEM Automotive, in cui frequentemente intervengono processi di verniciatura industriale, è facile assistere a una richiesta incrementale di pezzi, tuttavia concentrata in periodi di punta. Se il volume della domanda non è garantito nel medio-lungo periodo, vale davvero la pena investire in un nuovo impianto?

In questi casi ci troviamo di fronte alla necessità di intensificare la produzione – a volte limitatamente ad alcuni periodi – e alla mancanza di spazio ulteriore: l’incontro di due “sfighe”.

Questa condizione di partenza ci stimola, perché ci dà l’opportunità di portare il nostro cliente a vincere una grande sfida. Capovolgere la situazione. Far sì che per lui, da questa condizione, nasca un’opportunità.

Diciamo questo perché siamo specializzati in verniciatura industriale, anche per l’automotive, trattamento superfici, movimentazione di fluidi. Conosciamo profondamente prodotti e processi. Il problema, ai nostri occhi, non è che la porta di una soluzione.

Se hai bisogno di certezze in qualsiasi processo di movimentazione fluidi,

affidati alla nostra consulenza ingegneristica.

Automotive e sistemi frenanti: un’industria che va a tutta velocità

In Italia ci sono realtà produttive di valore che forniscono gli OEM Automotive e i servizi aftermarket di tutto il mondo. Brand di eccellenza, fiore all’occhiello del nostro tessuto imprenditoriale, che abbiamo avuto l’onore di affiancare, siglando insieme un’importante miglioria in questo settore.

In particolare, Movingfluid ha rappresentato la chiave di volta per innescare un efficientamento produttivo con un approccio di completa disruption rispetto alle tecniche tradizionali, apportando numerosi vantaggi tra cui sfruttamento ottimizzato degli spazi e saving inattesi sotto diversi aspetti.

La problematica avvertita dai nostri clienti si riferiva in particolare alla verniciatura industriale dei dischi freno, un processo produttivo che richiede necessariamente – come vedremo sotto – il rispetto di spazi preimpostati per accogliere le parti trattate in attesa dell’asciugatura.

In presenza di questi vincoli, con spazi e tempi non comprimibili, su cosa far leva per efficientare il processo produttivo?

Gli obiettivi che Movingfluid si è data nell’approccio a questa problematica, agendo in più direzioni, sono andati oltre le aspettative dei clienti, mirando a:

- ridurre l’ingombro dell’impianto

- diminuire i tempi di permanenza nel forno e raffreddamento

- ridurre “zone di parcheggio” dei pezzi

- generare risparmio energetico

Specificamente, nell’efficientamento dei processi di verniciatura industriale per dischi freno, il nostro studio engineering ha lavorato al fianco di:

LPR: LPR Brakes opera nel mercato globale dei ricambi auto, occupandosi della produzione di ricambi dei particolari dell’impianto frenante.

Una lungimirante gestione ha portato LPR a maturare un’esperienza cha la pone ai vertici del mercato mondiale per qualità e innovazione, diventando uno dei maggiori produttori aftermarket di particolari per freni a livello internazionale, per un marchio presente in oltre 76 paesi del mondo.

Brembo: Brembo è leader mondiale nella progettazione, sviluppo e produzione di sistemi frenanti e componentistica per auto, moto e veicoli industriali, per mercato del primo equipaggiamento, ricambi e racing. L’azienda opera in 3 continenti, con 24 stabilimenti e siti commerciali, contando sulla collaborazione di oltre 11.000 persone.

Streparava: il Gruppo Streparava è tra i leader del settore automotive e partner delle più importanti case produttrici per i componenti e i sistemi powertrain, driveline, sospensioni e sistemi motore. Partner esclusivo dei principali marchi dell’automotive mondiale, il Gruppo Streperava lavora al fianco dei suoi clienti, dal car al truck al bus maker, per l’intero ciclo di vita del prodotto, inclusi sviluppo su misura, testing e produzione.

OEM e verniciatura industriale dischi freno. Quanto “è lunga” la cottura?

Come funziona il processo di verniciatura e cottura dei dischi freno a livello industriale?

E in che modo la cottura dei dischi freno necessita di spazio al termine del trattamento di verniciatura industriale?

Entriamo nel cuore del processo.

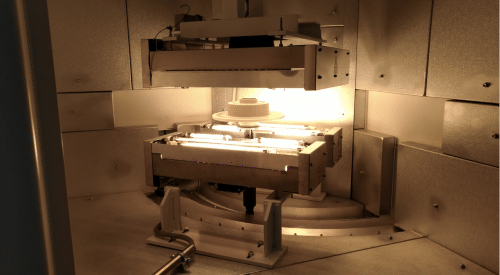

Il materiale utilizzato comunemente per i dischi freno è la ghisa, ad eccezione delle applicazioni per auto sportive, in cui si impiegano sistemi carboceramici. Nella fase conclusiva del loro processo produttivo, i dischi freno sono sottoposti a lavorazione tramite macchine utensili, per lo più affidata a robot. Se necessario, i dischi freno ricevono successivamente il trattamento di verniciatura e cottura in forno.

Tramite forni ventilati ad aria calda, orizzontali o verticali, alimentati da bruciatori gas, i dischi freno in ghisa raggiungono gradualmente la temperatura desiderata.

Qui entra in gioco la costante principale del processo, ovvero lo spazio. nella fase di raffreddamento, le parti trattate devono infatti necessariamente occupare gli spazi dimensionali improntati. Solo successivamente potranno essere manipolate e imballate, a completamento dell’operazione.

È a partire dal tempo necessario per la cottura dei pezzi che si calcola la lunghezza di un forno verniciatura industriale.

Negli impianti di verniciatura, soprattutto in presenza di vernici ad acqua, i pezzi necessitano di essere scaldati per mezzo di un forno ad aria calda mediamente 40 minuti/1 ora alla temperatura di circa 80°C. I pezzi di grandi dimensioni, o con massa considerevole, sono quelli che richiedono tempistiche di asciugatura maggiori. Solo nel rispetto di queste tempistiche è possibile ottenere un risultato perfetto.

Quindi, quanto deve essere lungo un forno per ospitare tutti questi pezzi affinché raggiungono lo sato di essiccazione ottimale? Il calcolo è presto fatto: tenendo conto che il nastro trasportatore fa avanzare i pezzi alla velocità tipica di circa 0,5 mt/min., il forno risulta essere lungo dai 20 ai 30 mt.

Al termine del processo di verniciatura si rende necessario dissipare il calore assorbito, operazione che può essere svolta in due modi:

- attraverso un tunnel con aria forzata di raffreddamento, con richiesta di ulteriore spazio

- posizionando i pezzi verniciati a terra in attesa che possano essere manipolati o imballati.

Entrambe le alternative generano un’ulteriore criticità di spazio.

Movingfluid e lo spazio che non c’era. Un altro problema “cotto” a puntino!

Come prevede il metodo Movingfluid, abbiamo proceduto con estrema trasparenza nel nostro percorso verso la soluzione.

Abbiamo quindi:

- preso atto della necessità espressa dai nostri partner commerciali: efficientare il processo di verniciatura industriale dei dischi freno in assenza di spazio ulteriore

- raccolto tutti i dati necessari relativi agli impianti e ai processi coinvolti

- identificato e condiviso con il cliente una soluzione tecnologica adeguata

- colta la soddisfazione dei partner rispetto alla proposta migliorativa, abbiamo svolto test con specifiche misurazioni. In collaborazione con i produttori di vernici, si sono quindi registrati i dati e si è prodotta documentazione specifica al riguardo.

La soluzione proposta da Movingfluid è stata quella di utilizzare:

- per la cottura della vernice, la tecnologia di irraggiamento a infrarossi a onde corte

- per il raffreddamento del pezzo, la tecnologia adiabatica

Perché la scelta dell’irraggiamento ad infrarossi a onde corte per la cottura? Questa tecnologia rende possibile riscaldare la superficie del pezzo in breve tempo, con l’ulteriore vantaggio di non fare chiudere il film della vernice applicata. In questo modo, lo strato di vernice può raggiungere temperature intorno ai 100°C in tempi molto rapidi, senza generare difettosità superficiali come blistering e bruciature.

Riuscendo a contenere tramite l’irraggiamento a infrarossi la permanenza del pezzo in forno sino a ridurla a pochi minuti, va da sé che la parte più interna del pezzo resta freddo. A questo punto, anche il processo di raffreddamento delle parti risulterà più rapido.

Non solo. A ulteriore minimizzazione del tempo necessario per terminare il processo, Movingfluid ha suggerito il mantenimento di una condizione termica adiabatica mediante acqua atomizzata finemente in alta pressione. Affiancata al sistema di ventilazione forzata, questo trattamento consente tempi di raffreddamento ulteriormente ridotti in spazi ristretti.

Se vuoi approfondire, abbiamo parlato di velocizzazione del processo di verniciatura industriale e cottura vernice su superfici estese (locomotive) in questa case history al fianco di Alstom Ferroviaria.

Risultati oltre le aspettative. Meno spazio, maggiore produttività e saving inaspettati

I risultati apportati dalla soluzione proposta hanno oltrepassato il traguardo figurato, a prova di quanto per Movingfluid sia importante non solo soddisfare il committente, ma trarre tutte le opportunità possibili da una condizione che in partenza si presenta come svantaggio.

Questi i benefici apportati da questo rivoluzionario sistema di asciugatura parti in ghisa in seguito a processo di verniciatura industriale:

Vantaggi economici:

- Riduzione costi energetici anno: -17% ca.

- Meno metri quadrati impegnati dall’impianto: spazio ridotto del 74% ca., azzerando di fatto la necessità di individuare nuove aree produttive

- Abbattimento di costi grazie alla riduzione dei premi assicurativi, con declassamento dei rischi

Sicurezza:

- Aumento del grado di sicurezza dell’area di lavoro, grazie alla completa eliminazione dell’utilizzo del gas metano, dei relativi bruciatori e impiantistica

Tecnologici:

- Impiego di tecnologie più innovative, maggiormente modulabili (fine tuning) e controllabili

Ambiente:

- Ultimo, ma forse primo: il sistema proposto è ecosostenibile. Una soluzione green che protegge l’ambiente in due modi: producendo meno C02 e riducendo drasticamente l’utilizzo di energia necessaria.

Vuoi sapere quali vantaggi potremmo generare nel tuo processo produttivo? Movingfluid rivolge la propria consulenza ingegneristica anche ad altri settori, quali chimica, enologia, ceramica, pulizia.

Ad ogni “sfiga”, la propria soluzione.

Vuoi scoprire di più su di noi prima di esporci il tuo problema?

Chiamaci! A voce, ci capiamo meglio!

- Alimentare [3]

- Alstom Ferroviaria S.P.A. [1]

- ARO Ingersoll Rand [1]

- ascensori [1]

- asciugatura [2]

- Asciugatura a infrarossi [2]

- automazione [3]

- Automotive [9]

- Brembo [2]

- carta tissue [1]

- Cartone ondulato [1]

- Cartotecnica [3]

- Case History [11]

- Ceramica [2]

- Chimica [4]

- Chimica e Farmaceutica [1]

- Colla [8]

- consumi energetici [1]

- consumo di energia [1]

- costi [1]

- cottura a infrarossi [1]

- Diluizione [5]

- Dosaggio [4]

- efficientamento energico [1]

- Efficienza energetica [1]

- Efficienza produttiva [1]

- energia [1]

- Enologia [2]

- equilibrio [1]

- Estrusione [2]

- Finishing [1]

- Fluidi [2]

- Forno [2]

- Forno a infrarossi [2]

- Freni in ghisa [2]

- Gas [3]

- GIOTTO [4]

- Giotto Pipe [1]

- Henkel [2]

- Impianto [1]

- Innovazione [1]

- Italpizza [1]

- IVECO [1]

- Know-how [10]

- Lamborghini [2]

- lead time [1]

- Liquidi [14]

- LPR [1]

- Miscelazione colla [1]

- movimentazione fluidi [1]

- New [5]

- Nicola IVECO [1]

- Nikola [1]

- Novità sul mercato [12]

- Oil & Gas [2]

- ottimizzare i processi [1]

- Polveri [2]

- Pompa ARO [1]

- Pompa elettrica [1]

- pompe a membrana [1]

- Produttori materie prime [1]

- produzione [1]

- Produzione flessibile [1]

- Pulizia [1]

- ridurre i tempi [1]

- Saipem [1]

- Salami industriali [1]

- Settore alimentare [1]

- Sherwing-Williams [1]

- Sicor [1]

- Spruzzatura [7]

- Spruzzatura airless [1]

- Streparava [1]

- SuperSix [1]

- tempi di produzione [1]

- Tissue [4]

- Tissue converting [2]

- Toscotec [2]

- Touchmix [4]

- Trail [1]

- Trasferimento [7]

- Tubi [1]

- Vernice [1]

- Vernice in polvere [1]

- Vernice liquida [1]

- Verniciatura [8]

- Verniciatura a polvere [1]

- verniciatura automotive [1]

- Verniciatura industriale [5]

- verniciatura pulegge [1]